螺丝防蚀处理 (五)

文章摘要:结论:金属防蚀技术之学问广泛,内容十分丰富,对于螺丝的腐蚀现象,究竟要采用那种防蚀措施,不能一概而论。

螺丝防蚀处理 (五)

油漆

油漆是一种有机涂料,主要用于保护金属零件、设备及结构以抵抗空气之腐蚀,是用来作为被保护金属与环境间之阻隔物。用油漆防止金属的腐蚀已有悠久的历史,也是一种应用最广及最常见之防蚀技术,施工方便,成本低廉。

油漆涂层之有效寿命,决定于油漆本身之耐久性及涂层对于被保护金属之附着性,而油漆之适当应用为获得永久性附着力及最佳保护作用之主要方法。依据试验显示,影响油漆寿命最重要的一个因素是金属表面要适当的处理,被处理之金属表面必须无灰尘、油、脂、锈、氧化物及任何最初腐蚀物质等。这个因素比油漆本身的品质还重要,品质差的油漆用在表面处理良好的金属上比品质好的油漆用在表面处理不良的金属上还要好。金属表面所有的脏物、油渍和油脂可用溶剂或碱性溶液去除后再水洗,锈和氧化物可用酸洗或喷砂方式去除。

金属表面清洁干净后,头道漆应马上涂到干燥的表面上,以达到良好的吸附,最好先涂上一层磷酸盐再涂第一道漆。油漆通常须涂数道,涂层之次数及种类,为达成适当防锈作用之重要因素。在油漆过程中,底漆之涂刷极为重要,用途为供给金属之基本附着性,一般须涂两道防锈底漆及一道面漆。一些研究人员认为钢暴雾在腐蚀环境下,至少要上四道漆且厚度不得小于0.l3mm,台电核电厂为三道底漆,两道面漆,台塑麦寮厂则为三道底漆,一道面漆。常用为防锈底漆者有为红丹漆及富锌涂料两种,红丹漆是将红丹(氧化铅)与各种漆基调制而成,富锌涂料是由大量的锌粉与少量的成膜物质(粘结剂)混合而成,漆膜干燥后,其中锌粉占绝大部分(约90%以上)。红丹漆中的氧化铅离子对金属腐蚀具有抑制作用,故能防锈。而富锌涂料是依靠锌对金属之阴极保护作用,所以有良好之防锈性能。

常用为防止金属腐蚀的面漆有环氧树脂漆、矽树脂漆、氯化乙烯树脂漆、三聚氰胺树脂漆、醇酸树脂漆等,其中属于环氧树脂漆类之环氧煤焦沥青漆,是目前国际上最广泛使用之高效能防蚀涂料,其附着性、坚固性、耐水性、耐化学腐蚀等都较其它涂料优异。

陶瓷保护膜

陶瓷保护膜是陶瓷材料施于金属表面以增加其对高温氧化之抵抗性及耐热性,对于碱类及氢氟酸以外之所有腐蚀环境皆具有良好之而腐性,并有耐磨、易清洁、悦目之外观及良好之绝缘性等优点。陶瓷是指金属氧化物、碳化物、硼化物、矽化物及氮化物的总称,具有熔点高、硬度高、性能脆等特点,目前应用较多的是氧化物和碳化物,也少量应用硼化物及矽化物。

适当使用喷镀方法将熔融状态之陶瓷材料微粒,喷附在金属表面以形成覆盖涂层,即陶瓷保护膜。膜厚在0.4公厘以内者一般称为塘瓷或珐琅,0.4公厘以上者一般称为玻璃衬里。喷陶适用于高温下使用,喷陶层可以防止金属与合金的晶粒间腐蚀,作为腐蚀性气体的隔绝障碍,降低热点发生的机会,对于重要部位可代替低合金金属,并可抵抗污染物的侵蚀。若使用浸镀法,则需于干燥后再于炉中烤干以形成附着力良好之保护层。

台湾镀锌公司在今年年初引进名为RUSPERT之复合瓷膜生产技术,专门应用于螺丝及扣件之防锈处理。该复合瓷膜由金属锌层(第一层)、磷酸盐皮膜(第二层)及陶瓷表面烧结层(第三层)所组成,膜厚约10,据说在严苛之环境下具有卓越之防锈抗蚀及耐热等性能,现正由台湾岛田陶瓷公司(圣挥)向业界推广中。

结论

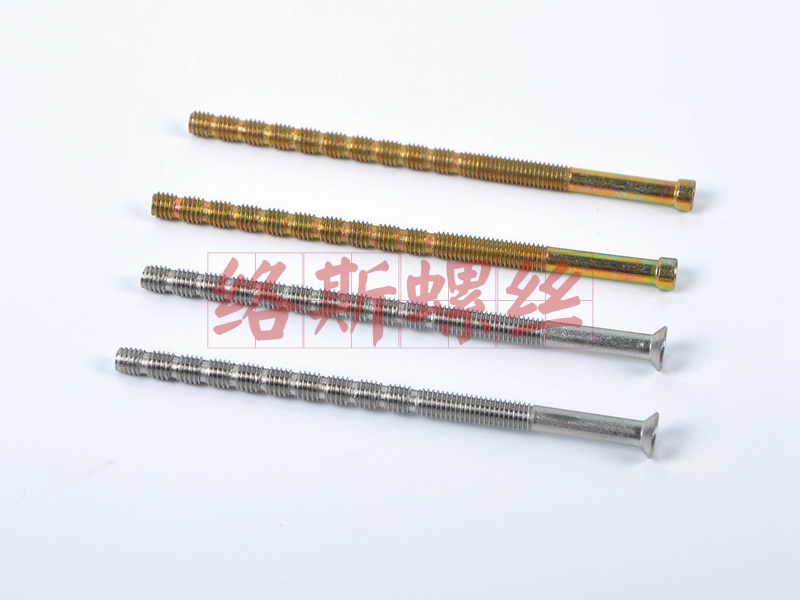

金属防蚀技术之学问广泛,内容十分丰富,对于螺丝的腐蚀现象,究竟要采用那种防蚀措施,不能一概而论。例如防蚀的费用远超过螺丝购买的成本,或直接更换新螺丝较为经济,是否有特别需要,非采用最佳防蚀效果之螺丝不可。要妥慎选用材质及表面处理方式,如不锈钢、合金钢、碳钢或镀锌螺丝等,皆应于事先周延考量,否则事后再作防蚀等补救措施,就更为困难,且效果不彰。甚至只要将会造成腐蚀的环境隔离,便能有效控制腐蚀,如台电核电厂之机组设备皆建构于封闭之厂房内。也有人使用一种螺丝专用之塑胶帽(如RADOLID),有各种尺寸,可将暴露大气之螺丝或螺帽紧密覆盖而达到防蚀效果。另外要尽量避免将不同的金属材料以螺丝结合,否则螺丝很容易因此两种材料电化位能之差异造成严重腐蚀。所以必须依据螺丝腐蚀的原因、环境条件、防蚀的要求、各种措施防蚀效果,及成本与经济效益等因素综合考量,决定最经济有效之防蚀措施,达成防蚀的目的。

酸盐皮膜的过程。常用作镀锌层(电镀锌、热浸镀锌、锌合金)及镀镉层的后处理,以提高镀层的耐蚀性,也可用作其他金属如铝、铜、锡、镁、镍及其合金的表面防蚀。铬酸盐皮膜的结构比较紧密,黏附性好,具有良好的化学稳定性,其皮膜干燥后为无孔性者,能当作阻隔物来阻止水份到达底层金属,在腐蚀环境中对金属表面有可靠之隔离保护作用。

铬酸盐皮膜的主要成份是含有三价铬和六价铬的化合物,以及基体金属或镀层金属的铬酸盐。其中不溶性的三价铝化合物构成膜的骨架,使膜具有一定的厚度,又其稳定性高,故使膜亦具有良好强度。可溶性的六价铬化合物分散在膜的内部有良好填充作用,当膜受到刮伤时,可使该处再次钝化,即具有抑制作用以阻止底层金属遭受腐蚀。在盐雾试验和温热试验中,有铬酸盐皮膜的镀锌层比无膜镀层的耐蚀性要高十倍甚至十倍之多。

不同的基体金属采用不同之铬酸盐处理溶液,得到之膜层和膜的成份也不同。而铬酸盐溶液中,Cr+6/SO4-2比值直接影响膜的颜色及厚度,在硫酸盐浓度不变时,三价铬约含量较高,则形成铬酸盐皮膜的数量较多。在没有添加酸或碱的铬酸盐溶液中无法形成铝酸盐皮膜,所以要得到较厚的膜层,必须使溶液保持最佳的PH值。用水清洗过的铝酸盐皮膜,不可在5O℃以上的温度干燥,因高于此温度以上时,皮膜中之六价铬化合物会由可溶性变为不溶性,而降低自愈能力,甚至随着温度升高使膜层出现裂化。

(三)氧化处理

将钢铁件浸于含有氧化剂的碱性溶液中,例如硝酸钾或硝酸纳之氢氧化钠溶液中,并保持其沸点为140℃左右,或将钢铁件浸于硝酸钠及硝酸钾之熔盐中,取出后淬于水中,在其表面可得到一层悦目之黑色氧化物即氧化铁膜,其成份为氧化亚铁与氧化铁之混合物,是提高黑色金属防蚀能力的一种简便又经济的方法。钢铁化学氧化膜的厚度极薄,一般为0.5~1.6μm,耐蚀性有限,厚度在2μm上的膜,外观暗淡无光,呈黑色或黑灰色,膜层有很好的吸附性,如浸以防锈油或涂漆后,其抗盐雾腐蚀的性能可增加几倍至几十倍。

钢铁零件在氧化处理前需要除油及酸洗,表面油脂较少且无腐蚀产物的零件,可直接放进浓碱性溶液中进行化学氧化。一次氧化处理是在一种槽液中完成,两次氧化处理则在溶液成份不同的两种槽液中完成,采用一次氧化处理时,生成的膜层较薄,耐蚀性较差。采用两次氧化处理时,生成的膜层较厚,其耐蚀性也较好。氧化处理后的零件,必须经过充分洗净,而后在肥皂水中煮沸,按着进行干燥和涂油。